炭黑作为橡胶、塑料、涂料等材料的核心填料,其分散状态直接影响产品的力学性能、导电性及耐老化性。然而,炭黑颗粒因高比表面积和强范德华力易形成团聚体,导致材料表面出现色差、强度下降等问题。炭黑分散度测试技术通过量化微观颗粒分布,为工艺优化与质量控制提供科学依据。本文将从测试原理、主流方法、技术标准及工业应用四个维度,系统解析炭黑分散度测试的核心方法。

一、测试原理:光学与激光的双重突破

炭黑分散度测试的核心原理分为光学成像与激光散射两大方向。

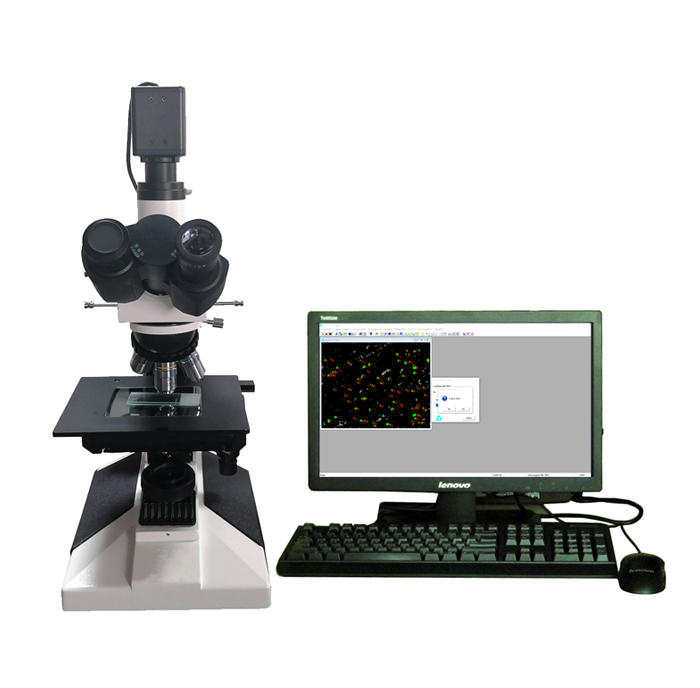

光学成像技术通过高倍显微镜捕捉炭黑颗粒的分布状态,将光学图像转化为数字信号后,利用计算机识别颗粒边缘,计算其等效直径、长宽比等参数。例如,在橡胶制品检测中,该技术可清晰呈现炭黑聚集体与基体的边界,避免人工观察的主观误差。

激光散射技术则通过测量样品散射光的强度与角度分布,计算颗粒尺寸分布函数(PSD)。动态光散射法可实时监测散射光变化,评估炭黑在聚合物基体中的分散程度;激光共聚焦法则利用聚焦激光束提取颗粒信息,实现纳米级精度测量。例如,某电缆企业通过激光散射技术发现炭黑粒径D90值越小且分布曲线越窄,表明分散越均匀、大颗粒越少,进而优化配方使产品合格率提升至96%。

二、主流测试方法:从定性到定量的跨越

1.光学显微镜法:经典与创新的结合

光学显微镜法是应用最广泛的炭黑分散度检测方法。其操作流程包括:

样品制备:用刀片裁剪胶料形成平整切面,或通过恒温软化处理管材表面;

图像采集:以暗场照明方式将光线以30度倾角照射切面,炭黑呈现亮色,基体为暗色,通过成像系统传输至电脑;

分析评级:将获得的图片与标准图片对比,计算炭黑分散度等级。例如,某轮胎企业通过该方法发现密炼工序中炭黑分散不均,调整剪切速率后团聚体数量下降60%,产品寿命延长30%。

该方法优点是操作简单、成本低,但依赖人工经验,主观性较强。

2.图像分析法:自动化与智能化的升级

图像分析法结合显微镜与数字图像处理技术,通过软件自动识别炭黑聚集体轮廓,计算粒径、面积、分布均匀性等参数。例如,某塑料管材厂利用该技术优化配方设计,使产品力学性能提升20%,年节约质量成本超千万元。其核心步骤包括:

系统标定:使用标准长度标尺和面积标准片验证测量系统准确性;

参数设置:根据样品特性选择测试模式(如聚烯烃管材专用模式);

数据输出:生成包含聚集体大小分布图、标准样照对比图的报告,支持自定义报表格式以满足不同标准要求。

3.激光粒度分析法:非接触式测量的革新

激光粒度分析法通过测量散射光信号变化,提供颗粒群体的尺寸统计信息。例如,某涂料企业利用该技术建立炭黑分散度与涂层光泽度的关联模型,使产品光泽度值提升20%,满足高端市场需求。其优势在于无需制样、适用于液体介质,但无法直接观察颗粒形态。

三、技术标准:全球规范与行业共识

炭黑分散度测试遵循多项权威标准:

国际标准:ISO 1524《色漆、清漆和印刷油墨—研磨细度的测定》规定了刮板细度计的使用方法;ISO 8130-13《涂覆粉末第13部分:粒径分布的激光衍射法分析》为粒度分析提供指导。

国内标准:GB/T 6753.1等效采用ISO 1524,确保不同实验室结果的一致性。

行业规范:ASTM D3849《炭黑的标准试验方法—分散体的形态特征》利用显微镜评级评估分散程度,为科研监测提供依据。

四、工业应用:从实验室到生产线的闭环管理

1.橡胶工业:轮胎与密封件的品质保障

在轮胎生产中,炭黑分散度直接影响耐磨性与安全性。某企业通过测试仪发现密炼工序中炭黑分散不均,调整工艺后产品寿命延长30%;在密封件制造中,优化分散度使产品耐候性提升15%。

2.塑料领域:管材与板材的性能优化

塑料管材中炭黑分散度关乎力学性能与耐候性。某厂利用测试仪优化挤出工艺,使分散度达标率从78%提升至95%,年节约质量成本超千万元;在板材生产中,分散度提升使产品抗冲击强度增加20%。

3.涂料与油墨:色差与光泽的精准控制

涂料中炭黑均匀分散可提升遮盖力与光泽度。某企业通过测试仪建立分散度与光泽度的关联模型,使产品光泽度值提升20%;在油墨制造中,优化分散度使印刷品色差ΔE值控制在1.0以内,满足高端包装需求。

4.科研领域:新材料研发的支撑工具

在纳米复合材料研发中,炭黑分散度测试为配方优化提供数据支持。例如,某研究机构通过激光散射技术发现炭黑粒径D50从200纳米减小至150纳米时,材料导电性提升30%,为柔性电子器件开发奠定基础。

炭黑分散度测试技术通过光学成像、激光散射等手段,将微观颗粒分布转化为可量化的工艺参数,成为推动材料科学精密化发展的关键工具。从橡胶轮胎到高端涂料,从实验室研发到生产线优化,这一技术正持续赋能工业领域向高性能、高可靠性方向迈进。