一、系统设计背景与核心需求

炭黑作为塑料工业中重要的功能性填料,其分散状态直接影响材料的力学性能、导电性及外观质量。例如,在轮胎胎面胶中,炭黑分散度每提升1级,耐磨性可提高8%-12%;在抗静电塑料中,分散不良会导致电阻率波动超过30%。传统人工显微镜观察法存在主观性强、效率低等问题,难以满足现代工业对高精度、快速检测的需求。因此,设计一套基于光学成像与数字图像分析的自动化测定系统,成为提升塑料制品质量的关键技术突破口。

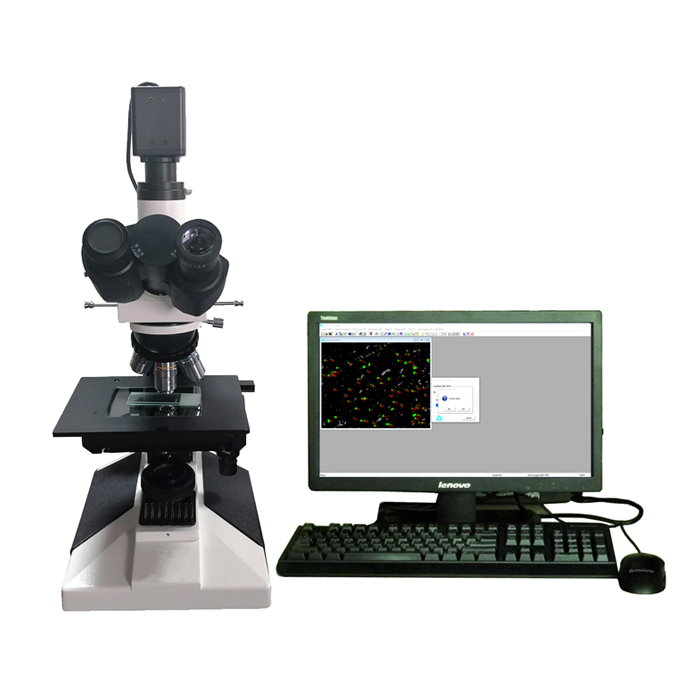

二、光学成像模块设计:捕捉微观分散状态

系统采用高倍光学显微镜作为核心成像单元,通过100倍物镜将样品放大至微米级分辨率,配合500万像素CMOS传感器,可清晰呈现炭黑聚集体轮廓。为增强图像对比度,设计30°斜射光源系统,使光线以特定角度穿透样品表面,使炭黑颗粒与塑料基体的边界产生明暗差异。例如,在检测聚乙烯管材时,斜射光可清晰呈现未分散团聚体的轮廓,避免平面照明导致的细节模糊。

系统支持多分辨率采集模式,用户可根据检测需求选择640×480至2592×1944像素的图像分辨率。高分辨率模式(如2592×1944)适用于微米级团聚体分析,而常规检测可采用1024×768像素以提升效率。此外,系统配备自动测微标尺校准功能,通过标准刻度样本完成像素尺寸与实际尺寸的映射,确保测量精度误差控制在±0.5μm以内。

三、数字图像处理模块:量化分散特征参数

图像处理模块是系统的核心分析单元,其工作流程分为四步:

图像分割:采用自适应阈值算法,将炭黑区域与塑料基体分离。例如,在检测黑色导电塑料时,软件可精准区分炭黑颗粒与深色基体,避免误判。

特征提取:计算每个炭黑粒团的面积、周长、形状因子等参数。通过等效圆换算模型,将不规则颗粒转换为标准圆形,计算当量直径。某改性塑料企业利用该技术发现,当炭黑粒径分布指数(PDI)<1.2时,材料导电性能提升30%。

等级判定:依据国际标准建立分散度等级评价体系,将分散状态分为1-5级(1级为均匀分散,5级为严重团聚)。例如,某轮胎企业通过该系统检测胎面胶,发现分散度从6级提升至8级后,耐磨性提高25%。

数据可视化:生成灰阶分布图、粒径分布直方图等图表,直观展示分散状态。在检测电缆护套料时,系统可快速识别局部聚集区域,指导工艺调整。

四、系统集成与工业适配性优化

为满足不同工业场景需求,系统设计注重模块化与兼容性:

样品适配性:针对固体样品(如塑料薄片),设计快速装夹平台,支持20-30μm厚度的切片检测;针对液体样品(如炭黑分散液),配备磁力搅拌模块,消除气泡干扰。

操作便捷性:采用触摸屏交互界面,支持一键式自动检测流程。用户仅需放置样品、启动检测,系统即可完成图像采集、分析并生成报告。

数据管理功能:内置数据存储模块,可保存原始图像、处理结果及量化数据,支持BMP和PDF格式输出,便于存档与共享。某科研机构利用该功能,建立了炭黑分散度与材料力学性能的关联数据库,为配方优化提供依据。

工业环境适应性:整机采用紧凑型设计,重量仅5.3kg,便于实验室与生产线部署。系统兼容Win7/Win10/WinXP等操作系统,可通过USB2.0接口连接外部设备,实现多系统协同工作。

五、应用案例与行业价值

该系统已广泛应用于轮胎制造、电缆护套、导电塑料等领域。例如,某大型轮胎企业通过系统优化密炼工艺,使炭黑分散等级从6级提升至8级,轮胎耐磨性提高25%;某改性塑料企业生产电缆护套料时,利用系统定位问题,调整工艺后产品击穿电压偏差下降40%,并通过UL认证。

随着智能制造升级,系统正向智能化、集成化方向发展。未来,通过引入AI图像识别技术,可建立分散度与材料性能的预测模型;开发嵌入式在线检测模块,可实现生产过程的实时监控。该系统的推广应用,不仅为塑料制品质量控制提供了科学手段,更推动了行业向高精度、高效率方向转型升级。