在橡胶轮胎的黑色基体中,在塑料制品的深色骨架里,炭黑作为关键的功能性填料,其分散状态直接影响着材料的最终性能。然而,这些纳米级的颗粒天生具有团聚倾向,如何将它们从"抱团取暖"转化为"均匀分布",成为材料加工领域的重要课题。

一、炭黑团聚的根源:微观世界的"引力陷阱"

炭黑颗粒的团聚现象源于其独特的物理化学特性。从微观结构看,炭黑由原生颗粒通过化学键或范德华力聚集形成团聚体,这些团聚体进一步构成更大的附聚体。这种多级结构虽然赋予炭黑高比表面积和优异的补强性能,但也为分散带来挑战。

表面能驱动:炭黑表面能高达数百毫焦/平方米,为降低能量,颗粒会自发聚集。这种趋势在干燥状态下尤为明显,形成坚硬的团块。

静电作用:炭黑表面携带电荷,相同电荷的颗粒间产生排斥力,但当电荷被中和或屏蔽时,排斥作用减弱,团聚加速。

工艺残留:生产过程中残留的催化剂、溶剂或水分,会在炭黑表面形成桥接,促进颗粒间连接。

二、分散的核心策略:能量输入与界面调控的双重奏

实现炭黑良好分散需同时解决两个问题:打破团聚体和防止重新聚集。这需要通过工艺控制和化学改性协同实现。

(一)机械破碎:能量输入的艺术

高剪切混炼:在橡胶密炼或塑料挤出过程中,通过转子或螺杆的高速旋转产生强剪切力,将炭黑团聚体破碎成更小颗粒。关键在于控制剪切速率和作用时间——剪切力不足无法破碎大团聚体,过度剪切则可能破坏炭黑结构。例如,在轮胎胶料混炼中,采用分段升温法:先低温慢速混炼使炭黑初步分散,再高温高速混炼实现最终破碎。

超声波处理:利用超声波产生的空化效应,在液体介质中形成微小气泡并瞬间破裂,产生冲击波破碎团聚体。这种方法特别适用于实验室小批量样品或高附加值产品,如导电油墨的制备。

(二)界面改性:化学屏障的构建

表面活性剂:添加非离子型或阴离子型表面活性剂,其亲水基吸附在炭黑表面,疏水基向外伸展,形成空间位阻,阻止颗粒重新聚集。例如,在塑料着色中,加入特定分散剂可使炭黑分散等级提升,着色力显著提高。

偶联剂处理:硅烷类或钛酸酯类偶联剂可与炭黑表面羟基反应,形成化学键合,同时其另一端与基体材料反应,增强界面结合力。这种"分子桥"不仅改善分散,还能提升材料机械性能。

氧化改性:通过气相氧化或液相氧化处理,在炭黑表面引入含氧官能团,增加颗粒间静电排斥力。这种方法常用于制备高分散性导电炭黑。

三、工艺参数的精密控制:细节决定成败

(一)温度管理

温度对分散效果具有双重影响:适当升温可降低基体粘度,减少分散阻力;但温度过高会导致炭黑返粗(重新聚集)。例如,在橡胶密炼中,初始温度控制在特定范围,待炭黑初步分散后再升温至特定区间完成最终分散。

(二)加料顺序

合理的加料顺序可避免炭黑过早团聚。常见方法有:

母料法:先将部分基体与炭黑预混制成高浓度母料,再稀释至最终配方。

分步加入法:在混炼过程中分批次加入炭黑,每次加入后充分混炼再添加下一批。

(三)时间控制

分散时间需根据设备类型和配方调整。时间不足导致分散不均,时间过长则可能引发炭黑结构破坏或基体降解。例如,在双辊开炼机上混炼炭黑增强橡胶时,总混炼时间通常控制在特定分钟数内。

四、分散效果的评估:从肉眼到微观的全方位验证

(一)宏观观察

通过目测或简单工具评估分散效果:

外观检查:样品表面应光滑无色斑,切割面无可见团聚体。

手感测试:均匀分散的材料手感细腻,无颗粒感。

(二)显微分析

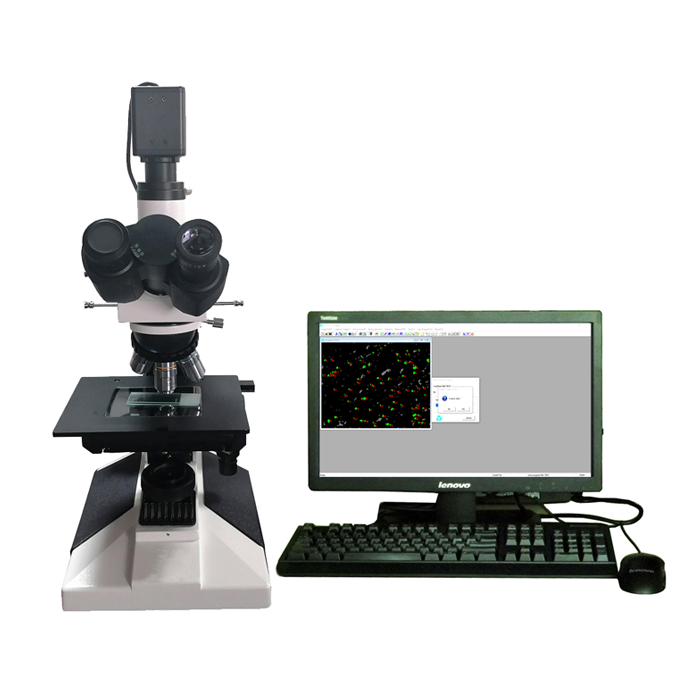

利用光学显微镜或电子显微镜观察炭黑分布:

低倍镜观察:评估整体分散均匀性,统计团聚体数量。

高倍镜观察:测量单个颗粒尺寸及团聚体结构。

(三)性能测试

通过检测材料物理性能间接评估分散度:

机械性能:拉伸强度、撕裂强度提升通常表明分散改善。

导电性能:电阻率降低反映导电网络形成。

流变性能:粘度下降表明分散阻力减小。

五、前沿探索:智能分散与绿色工艺

随着技术发展,炭黑分散正迈向智能化与可持续化:

在线检测技术:通过嵌入式传感器实时监测分散过程,自动调整工艺参数。

超临界流体技术:利用超临界二氧化碳作为分散介质,实现无溶剂、低温分散。

生物基分散剂:开发可降解的植物基分散剂,减少化学污染。

从实验室研究到工业化生产,炭黑分散技术的每一次突破都推动着材料性能的跃升。通过理解团聚机理、优化工艺参数、创新改性方法,我们正逐步掌握这把打开高性能材料大门的钥匙。未来,随着智能制造与绿色化学的融合,炭黑分散技术必将迎来更广阔的发展空间。